Оборудование для раскроя металла с ЧПУ (плазменная и газовая резка).

Компания "ТриИнтег" имеет большой опыт поставки машин термической резки с ЧПУ в Екатеринбурге и области.

Технические характеристики:|

Размер обрабатываемого листа, мм |

От 1500 х 3000 |

|

Толщина реза (плазменная резка), мм |

От 1мм |

|

Толщина реза (газокислородная резка), мм |

150 |

|

Разрезаемый материал |

черный, нержавеющий, цветной металлопрокат |

|

Точность и шероховатость поверхности реза по ГОСТ 14792-80 |

1 класс |

|

Класс точности машины термической резки по ГОСТ 5614 |

2 класс |

|

Скорость перемещений, мм/мин |

до 12 000 |

|

Скорость резки, мм/мин |

до 10 000 |

|

Кол-во суппортов |

1 |

|

Технология резки |

Плазменная и газокислородная |

|

Система УЧПУ |

F2300A либо Hypertherm EDGE CONNECT |

|

Система контроля высоты (плазмотрон) |

SKS.THC |

|

Управление осями |

сервоприводы + серводвигатели + планетарные редукторы |

|

Технология резки точных отверстий Hypertherm TrueHole |

нет |

|

Количество приводов по оси Х |

2 |

|

Установка плазменной резки |

Hypertherm на выбор |

|

Газокислородный резак |

Koike |

|

Стол для укладки листа |

вентилируемый, модульный, секционный, с автоматическим управлением секциями – SKS.TE (рабочая поверхность – 2100х6200 мм) |

|

Дополнительное оборудование (входит в стоимость) |

устройство поворота резака; лазерный указатель – позиционер. |

|

Условия эксплуатации |

+5°С - +40°С |

|

Установленная мощность, кВт |

4,5 + 36 |

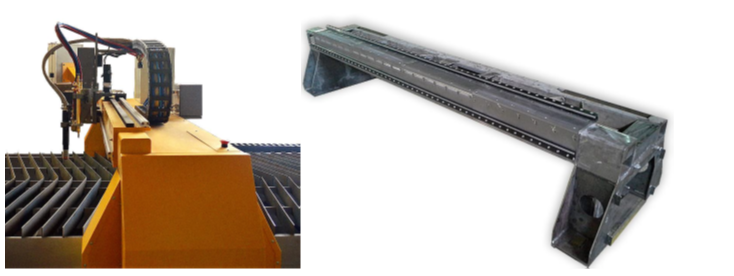

Жесткая сварная конструкция рамы и портала, исключает влияние динамических нагрузок, возникающих при рабочем движении портала по оси X и суппорта по оси Y, на всем диапазоне скоростей перемещений.

Двухосевое исполнение координаты Х обеспечивает синхронное перемещение обеих сторон портала и отличные динамические характеристики продольного перемещения.

Точность и жесткость конструкции обусловлена применением на производстве сборочно-монтажных плит, современного оборудования для полуавтоматической и автоматической сварки. После проведения сварочных работ конструкции подвергаются термической и дробеструйной обработке, для снятия напряжений, возникающих при сварке металла.

Конструкция машины рассчитывается специалистами, имеющими многолетний опыт проектировки металлоконструкций технологического и строительного назначения.

Приемка каждой собранной рамы и портала производится специалистами ОТК, включая контроль геометрических размеров и их отклонений, и дефектоскопию сварочных швов.

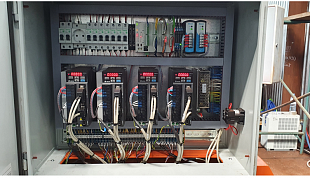

Наше предприятие имеет отдел технического контроля, при котором функционирует современно оснащенная лаборатория. Приводные системы:

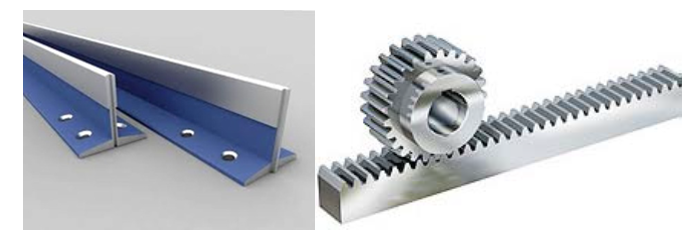

Необходимая жесткость конструкции и применение прецизионных рельсовых направляющих, линейных модулей, пар рейка – шестерня (фирм HIWIN (Тайвань) и Güdel AG (Германия)), механизма автоматической компенсации люфтов, позволяет достигать точности позиционирования ±0,02 мм.

Приводы по осям реализованы с применением сервоприводов и серводвигателей фирмы Delta Electronics – одного из ведущих производителей сервосистем в мире, а также с применение необслуживаемых безлюфтовых планетарных редукторов фирм (APEX Dynamics и Alpha (Германия)).

Применение этих комплектующих в комплексе, позволяет создавать машины с высокими требованиями по точности позиционирования (±0,02 мм), по точности повторяемости деталей (±0,2 мм), позволяет достигать высокую скорость позиционирования (до 25000 мм/мин) и в итоге повышает потребительские и эксплуатационные характеристики наших машин.

Система управления

Система управления машиной выполнена на базе промышленного ЧПУ, разработанного для термической резки с применением технологий плазменной, газокислородной и лазерной резки.

- Пульт управления

- ЧПУ F2300A (визуализация и управление происходит, с помощью защищенного монитора, клавиатуры и сенсорной панели оператора), интерфейс полностью аналогичен системам ЧПУ компании Hypertherm.

- системы автоматического контроля высоты SKS.THC.1002 (установлена на суппорте для плазменной резки);

Пульт управления выполнен в виде корпуса, в котором установлены сенсорный монитор, с помощью которого оператор управляет ЧПУ и сенсорной панелью - для управления периферией машины и устройством контроля высоты. Пульт управления может быть установлен непосредственно на машине, либо выполнен в виде отдельной стойки.

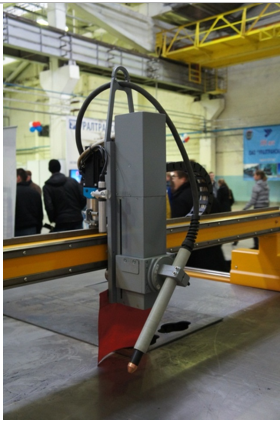

Система автоматического контроля высоты.

На суппорте для плазменной резки установлена система автоматического контроля высоты плазмотрона. Система контролирует зазор по напряжению дуги и автоматически поддерживает заданный зазор во время резки.

Уже в базовой комплектации на суппорте реализованы следующие технические решения:

- Магнитное крепление резака, что защищает плазмотрон от поломок при наезде на лист, это распространенная ошибка оператора.

- Механизм поворота резака вдоль вертикально оси, что позволяет резать лист под углом, так называемая разделка кромки под сварку.

Суппорт для газокислородной резки

Машины термической резки модели MURENA, при применении двух технологий резки (плазменной и газокислородной) могут быть оснащены оборудованием для газокислородной резки (толщина резки до 300 мм) и изготовлены в двух вариантах:

1. На портале устанавливаются два суппорта, для каждого резака отдельно. Процесс резки осуществляется только одним суппортом, одновременная работа двумя суппортами невозможна.

2. На портале установлен один суппорт, на котором размещены два резака. Один из них в рабочем положении, второй в парковочной зоне.

Рабочий стол и система вентиляции

Наше предприятие разработало и изготавливает вытяжные (сухие), секционные столы модульного исполнения с автоматическим управлением секциями. Габариты одного модуля (ширина х длина х высота) – 2100х3100х700 мм, в зависимости от необходимой ширины обрабатываемого листа.

Размер рабочей поверхности стола (ширина х длина) – от 1500х3000 мм.

Стол рассчитан на установку листа толщиной до 250 мм.

Управление осуществляется пневмосистемой, реализованной на комплектующих фирмы Camozzi и бесконтактными эл. переключателями, что позволяет осуществлять полностью автоматическое управление столом, без какого-либо участия оператора.